I verden av presisjonsmetallforming, dyptegningsdeler er grunnleggende komponenter på tvers av utallige bransjer. Denne prosessen forvandler metallplater til komplekse, sømløse former, og gir uovertruffen styrke og konsistens. For bedrifter som søker pålitelige produksjonspartnere, er det avgjørende å forstå nyansene ved dyptegning. Denne guiden går inn i prosessen, dens fordeler og viktige hensyn for prosjektene dine, og fremhever ekspertisen som kreves for produksjon av høy kvalitet.

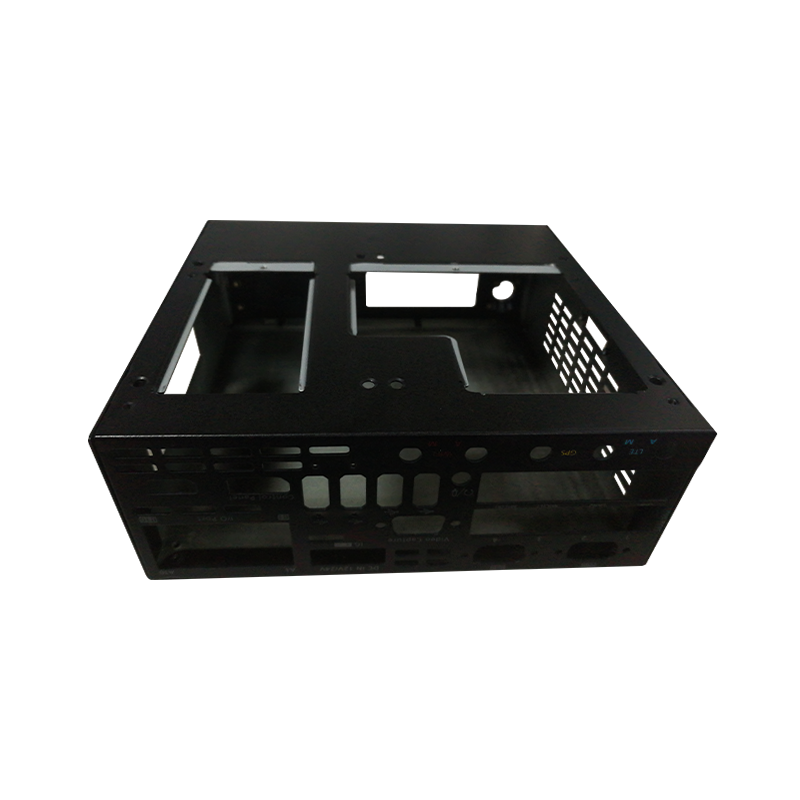

Dyptrekking er en spesialisert plateformingsprosess der et metallemne trekkes radialt inn i en formingsform ved den mekaniske virkningen av en stans. Den er ideell for å lage hule, aksesymmetriske eller boksformede komponenter med dybder som overstiger deres diametre. Applikasjonene er enorme, og spenner fra kritiske drivstoffinjektorer til biler til delikate kabinetter for medisinsk utstyr og kabinetter for forbrukerelektronikk.

Vellykket dyptegning begynner med design. Å følge påviste retningslinjer er avgjørende for produksjonsevne, kostnadskontroll og delytelse.

| God praksis | Utfordrende praksis |

| Bruk en hjørneradius lik 4-6 ganger materialtykkelsen. | Bruker skarpe radier på nesten null i hjørnene. |

| Spesifiserer en trekkvinkel på 1-2 grader per side. | Utforming av vertikale sidevegger uten trekk. |

| Opprettholde jevn veggtykkelse i hele delen. | Utforming av betydelige variasjoner i veggtykkelse. |

Rustfritt stål er et populært valg for dyptegningsdeler som krever korrosjonsbestandighet, styrke og en hygienisk overflate. Dens arbeidsherdehastighet byr imidlertid på unike utfordringer.

| Austenittisk (f.eks. 304) | Ferritisk (f.eks. 430) |

| Utmerket duktilitet og formbarhet. | God formbarhet, men mindre duktil enn austenittiske kvaliteter. |

| Høy herdehastighet, kan kreve gløding. | Lavere arbeidsherdehastighet. |

| Overlegen korrosjonsbestandighet. | God korrosjonsbestandighet, men mindre enn austenittisk. |

Å velge riktig partner for aluminiumskomponenter er avgjørende. Aluminium er lett og ledende, men kan være utsatt for riving og overflateriper.

Siden grunnleggelsen i 2012 har Suzhou Heaten utviklet rik erfaring som produsent av presisjonsdeler, og jobbet mye med aluminium og andre ikke-jernholdige metaller. Vår portefølje, som betjener bil- og forbrukerelektronikksektoren, viser vår evne til å håndtere de spesifikke utfordringene i produsent av dyptrekkende aluminiumsdeler prosess.

Hylleløsninger oppfyller sjelden spesialiserte ingeniørbehov. tilpassede dyptrekkende metallkomponenter tilby skreddersydde løsninger for unike bruksområder.

| Egendefinerte komponenter | Standard komponenter |

| Skreddersydd til eksakte bruksspesifikasjoner. | Designet for generelle, omfattende brukssaker. |

| Høyere initial verktøyinvestering. | Lavere eller ingen verktøykostnad. |

| Perfekt passform og funksjon for monteringen. | Kan kreve designkompromisser. |

Før du forplikter deg til fullskala produksjon, a prototype dyptegning deler service er et uvurderlig skritt for å validere design, passform og funksjon.

Hos Suzhou Heaten utnytter vi vår presisjonsmetallformdesignekspertise og 30 sett med stemplingsutstyr for å tilby effektiv prototype dyptegning deler service . Dette gjør at kundene våre kan gjenta og perfeksjonere designene sine med selvtillit før de går over til høyvolumproduksjon.

Suzhou Heaten ble grunnlagt i 2012, og er en profesjonell leverandør av metallformdesign og fabrikasjon og produsent av presisjonsdeler. Vårt fokus på dyptegning støttes av omfattende interne funksjoner.

De vanligste materialene inkluderer forskjellige kvaliteter av rustfritt stål (for korrosjonsbestandighet), aluminium (for lettvekt og ledningsevne), kobber (for elektriske applikasjoner) og lavkarbonstål (for generelle formål, kostnadseffektive deler). Valget avhenger av applikasjonens krav til styrke, korrosjonsbestandighet, formbarhet og kostnad.

Deler som er egnet for dyptrekking er typisk hule, kopplignende eller boksformede med en dybde som er større enn deres diameter eller minste tverrsnitt. De bør utformes med sjenerøse radier, jevn veggtykkelse og tilstrekkelige trekkvinkler. Rådgivning med en produksjonsingeniør tidlig i designfasen er den beste måten å avgjøre egnethet.

Stempling er et bredere begrep som omfatter ulike prosesser som blanking, piercing og bøying for å lage flate eller moderat formede deler. Dyptegning er en spesifikk type stempling som fokuserer på å trekke et metallplateemne inn i en dyse for å skape betydelig dybde, noe som resulterer i tredimensjonale, hule former.

Formdesignen kontrollerer materialflyten direkte, og forhindrer defekter som riving, rynker og tynning. En godt designet støpeform med riktig stanse- og dysradius, klaringer og overflatefinish er avgjørende for å produsere høykvalitets, konsistent dyptegningsdeler og maksimere verktøyets levetid.

Ja, sekundære operasjoner er veldig vanlig. Disse kan omfatte trimming, piercing, banking, gjenging, sveising, avgrading og ulike overflatebehandlinger som plettering, maling eller pulverlakkering. En integrert produsent som Heaten kan administrere disse verdiøkende prosessene sømløst.