Innenfor det komplekse økosystemet til et moderne kjøretøy, fungerer ledningsnettet som sentralnervesystemet, og overfører kraft og data til alle kritiske komponenter. Imidlertid er dette intrikate nettverket av ledninger sårbart for skade fra vibrasjoner, varme, slitasje og miljøforurensninger. Det er her den ofte oversett helten, ledningsnettfestet, blir uunnværlig. Langt fra å være et enkelt stykke metall eller plast, er disse brakettene presisjonskonstruerte komponenter designet for å sikre, rute og beskytte ledningsnettet i hele kjøretøyets chassis og motorrom. Deres primære funksjon er å sikre at selen forblir i den angitte banen, og forhindrer kontakt med bevegelige deler, skarpe kanter og overdreven varmekilder. En riktig brakett sele minimerer belastningen på elektriske koblinger, reduserer risikoen for kortslutninger og bidrar betydelig til langsiktig pålitelighet og sikkerhet. Konsekvensene av en sviktende brakett kan være alvorlige, og føre til gnagsår, elektriske feil og potensielt katastrofale systemfeil. Derfor er valg av riktig brakett ikke et spørsmål om bekvemmelighet, men en kritisk ingeniørbeslutning som påvirker kjøretøyets holdbarhet, ytelse og samsvar med sikkerhetsstandarder.

Utvelgelsesprosessen for en brakett for ledningsnett for biler innebærer en nøye vurdering av flere sammenhengende faktorer. En en-størrelse-passer-alle-tilnærming eksisterer ikke i dette domenet, ettersom kravene til en motorromsbrakett er svært forskjellige fra de som trengs innenfor en passasjerdør.

Valg av materiale er avgjørende og er diktert av driftsmiljøet. Braketter må tåle spesifikke utfordringer som ekstreme temperaturer, eksponering for væsker og konstant vibrasjon.

Når man sammenligner vanlige materialer, blir beslutningsmatrisen klarere:

| Material | Viktige fordeler | Primære begrensninger | Passer best for |

|---|---|---|---|

| Rustfritt stål | Ekstrem styrke, utmerket korrosjonsbestandighet. | Høyere kostnad, tyngre vekt. | Understell, marine/offroad applikasjoner. |

| Aluminium | God styrke, lett vekt, anstendig korrosjonsbestandighet. | Kan være dyrere enn bløtt stål, lavere utmattingsstyrke enn stål. | Motorrom, romfart, ytelseskjøretøyer. |

| Galvanisert stål | Høy styrke, kostnadseffektiv, god korrosjonsbeskyttelse. | Belegget kan flise og utsette uedelt metall for rust. | Generell bilramme og chassismontering. |

| Høytemperatur nylon (f.eks. PPA) | Lett, utmerkede kjemiske/isolasjonsegenskaper, komplekse former. | Lavere total styrke vs. metall, materialkostnad. | Komponenter nær motor, sensorfester, tilpassede kabelmonteringsløsninger for biler . |

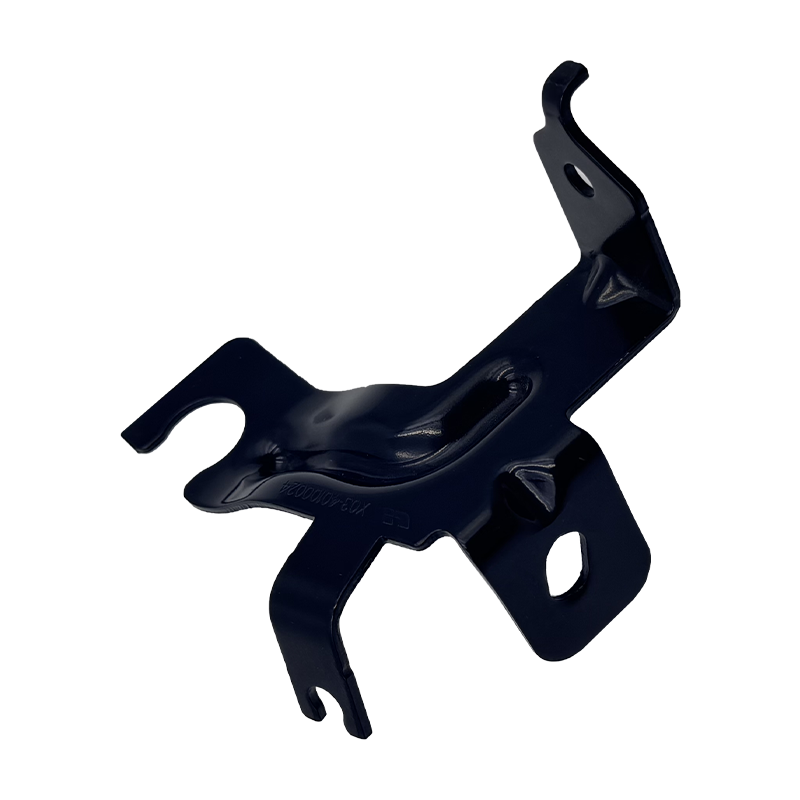

Utover materialet bestemmer den fysiske utformingen av braketten funksjonaliteten. Et kritisk første skritt er å sikre kompatibilitet. Dette betyr at braketten må passe perfekt med kjøretøyets eksisterende monteringspunkter, enten de er gjengede hull, sveisede stendere eller spesifikke panelkonturer. Designet må også tilpasses selve selen - dens diameter, bøyeradius og eventuelle eksisterende koblinger som ikke kan fjernes for installasjon. For entusiaster eller ingeniører som jobber med tilpassede prosjekter, finne en universell brakett for ledningsnett for tilpassede bygg kan spare betydelig produksjonstid. Disse universalbrakettene har ofte justerbare spor, flere monteringshullmønstre eller modulære design for å passe til et bredt spekter av bruksområder. Metoden for å feste selen til braketten er like viktig. Alternativene inkluderer:

For eksempel, mens en plastklips-integrert brakett er perfekt for å sikre en sensorvevstol med liten diameter inne i en dør, er en robust stålbrakett som bruker en kraftig P-klemme ikke omsettelig for å forankre hovedmotorens sele vekk fra en varm eksoshode. Sistnevnte oppsett sikrer at selen forblir ubevegelig til tross for de kraftige vibrasjonene og termiske syklingene i motorrommet.

Riktig installasjon er like viktig som å velge riktig brakett. En dårlig installert brakett kan i seg selv bli en kilde til feil og forårsake mer skade enn nytte.

En grundig tilnærming sikrer en pålitelig, langvarig installasjon. Begynn med å planlegge selens rute grundig, identifiser alle potensielle interferenspunkter med bevegelige komponenter, skarpe kanter og varmekilder. Når ruten er planlagt, testmonter du braketten uten sele for å bekrefte at den fester seg sikkert og er på linje med den planlagte banen. Før endelig montering, klargjør overflaten. For metallbraketter på malte eller oljete overflater, rengjør området med et egnet løsemiddel for å sikre en solid jordforbindelse om nødvendig og for å forhindre at festeanordningen løsner. Når du har å gjøre med en ABS plast ledningsnettholder , sørg for at monteringsoverflaten er ren og fri for rusk for å gi en sikker passform, spesielt hvis du bruker selvklebende eller plastfester. Sett ledningsnettet inn i brakettens festefunksjon (klemme, P-klemme osv.). En avgjørende regel er å aldri stramme P-klemmeboltene for mye, da dette kan deformere selekappen og skade ledningene på innsiden. Stram akkurat nok til å hindre selebevegelse. Til slutt fester du braketten til kjøretøyet med passende festemiddel - ofte en bolt, skrue eller plastnagle. Bruk alltid gjengelåsemasse på metallfester i områder med høy vibrasjon for å forhindre at de rygger ut over tid.

Flere vanlige feil kan kompromittere hele ledningssystemet. En stor feil er feil avstand mellom brakettens monteringspunkter. Støtter som er for langt fra hverandre gjør at selen synker og vibrerer for mye, noe som fører til tretthet. Som en generell retningslinje bør brakettene plasseres med intervaller som forhindrer at deler av selen bøyer seg mer enn noen få centimeter under sin egen vekt. En annen kritisk feil er å ignorere bøyeradiusen. Hver ledning og sele har en minste bøyeradius spesifisert av produsenten. Å bøye selen for stramt rundt en brakett kan belaste de indre lederne og isolasjonen, og føre til for tidlig svikt. Dessuten er det en vanlig forglemmelse å ikke gi skikkelig strekkavlastning nær koblinger. Braketten nærmest en kobling bør plasseres slik at eventuell trekking i ledningsbunten absorberes av braketten og klemmen, ikke av de delikate pinnene inne i koblingen. Dette er et grunnleggende prinsipp for en robust tilpasset kabelmonteringsløsning for biler . Til slutt, en ofte undervurdert utfordring er å beskytte selen mot korrosjonsbestandige braketter for kabling under karet . Det er ikke nok å bruke en brakett i rustfritt stål; festene må også være av et kompatibelt materiale (f.eks. rustfrie stålbolter) for å forhindre galvanisk korrosjon, som raskt kan gripe tak i komponenter og svekke festet.

Utviklingen av kjøretøy, spesielt mot elektrifisering og økt autonomi, driver innovasjon innen støttesystemer for ledningsnett.

Elbiler introduserer nye utfordringer. Høyspentbatterikabler og ledninger er tykkere, tyngre og krever obligatorisk separasjon fra lavspentsystemer. Braketter for disse bruksområdene må være usedvanlig robuste, ofte ved bruk av høyfast aluminium eller kompositter, og er utformet med klare fysiske barrierer for å opprettholde segregering. De har også ofte lys oransje farge eller tydelig merking som en sikkerhetsstandard. Presset for lettvekt for å utvide EV-rekkevidden gjør materialer som avanserte kompositter og konstruert termoplast enda mer attraktive. Videre krever spredningen av ADAS-sensorer (Advanced Driver-Assistance Systems) som radarer, lidarer og kameraer ekstremt presise og stabile monteringsløsninger. Enhver vibrasjon eller bevegelse i braketten som støtter en sensors ledninger kan påvirke kalibrering og dataintegritet, noe som krever braketter med forbedrede dempningsegenskaper eller aktive stabiliseringsfunksjoner.

Fremtiden til parentes ligger i integrasjon og intelligens. Additiv produksjon (3D-utskrift) gjør det mulig å lage svært komplekse, lette, topologioptimaliserte braketter som ville være umulige eller for kostbare å produsere med tradisjonelle metoder. Dette er ideelt for lavt volum eller universal ledningsnettbrakett for spesialbygg i prototyping. En annen trend er overgangen fra passive braketter til integrerte ledningskanaler. Dette er moduler som kombinerer strukturell støtte med innebygde løpebaner og koblinger, som forenkler montering og reduserer antall deler. Når vi ser fremover, dukker konseptet med smarte parenteser opp. Disse kan inkludere innebygde sensorer for å overvåke selens helse, oppdage faktorer som for høy temperatur ved et gnagsår, unormale vibrasjonsnivåer eller fuktinntrenging – som gir diagnostiske data før en feil oppstår. Selv om den ennå ikke er mainstream, representerer denne integreringen av funksjon og diagnostikk det neste logiske trinnet for å sikre den nådeløse påliteligheten som kreves av neste generasjons kjøretøy.