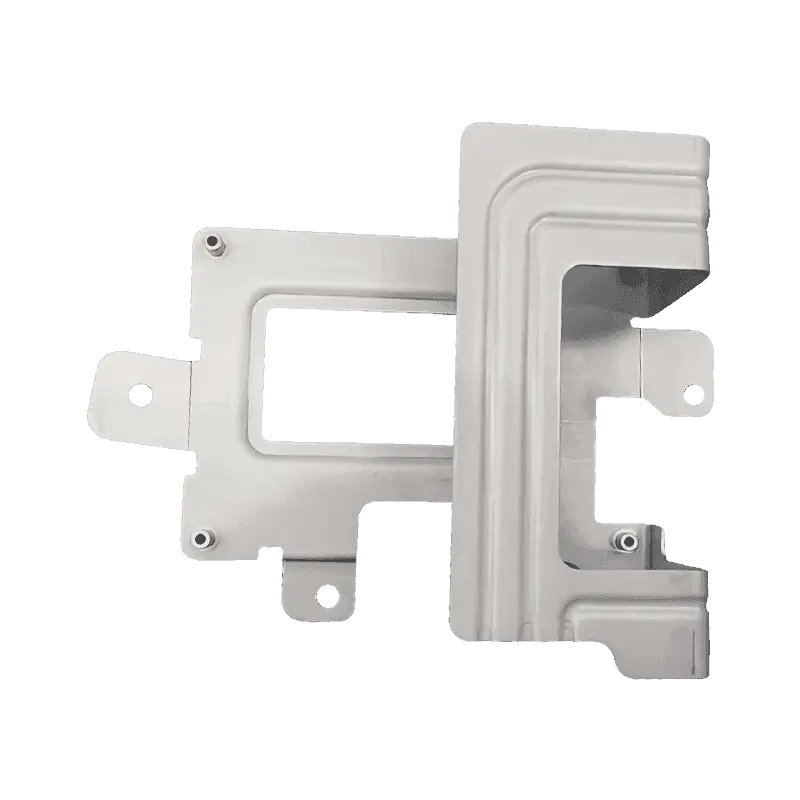

I den intrikate verdenen av bilteknikk, Kontrollerhus Spiller en sentral rolle i driften og beskyttelsen av elektroniske kontrollenheter (ECU), sentrale moduler (CMUs) og kommunikasjonssystemer (CSC). Disse komponentene, samlet kjent som kontrollere, er hjernen bak moderne kjøretøyer, og orkestrerte alt fra motorytelse til infotainmentsystemer. Utformingen og produksjonen av kontrollerhus har utviklet seg betydelig, med aluminiumslegering som fremstår som et foretrukket materiale på grunn av sin blanding av styrke, letthet og korrosjonsmotstand.

Kontrollerhus er ikke bare kabinetter; De er kritiske strukturelle elementer som beskytter sensitiv elektronikk mot miljøelementer som støv, fuktighet og ekstreme temperaturer. De gir også nødvendig stivhet og termisk styring for å sikre pålitelig drift over kjøretøyets levetid. Utformingen av disse husene må balansere beskyttelse, vekt og varmeavledning, noe som gjør materialvalg og produksjonsprosesser avgjørende.

Aluminiumslegering skiller seg ut blant materialer på grunn av dens lette egenskaper, som bidrar til drivstoffeffektivitet og reduserte utslipp. Den høye korrosjonsmotstanden sikrer at huset tåler tøffe veiforhold og varierende værmønstre. Videre hjelper aluminiums utmerkede termiske konduktivitet i effektiv varmeavledning, avgjørende for å opprettholde den optimale driftstemperaturen til elektroniske komponenter.

For ECU -er, CMUer og CSCs, gir valget av aluminiumlegering for å lage hus som er både robust og lett. Denne balansen er spesielt kritisk i elektriske og hybridbiler der hvert gram teller for å forbedre rekkevidden og ytelsen.

Produksjonen av Kontrollerhus Fra aluminiumslegering har blitt revolusjonert av integrering av robotteknologi. Robotsystemer med høy kapasitet, for eksempel 200T og 110T-presser, letter helautomatiske produksjonslinjer som forbedrer produksjonseffektiviteten og presisjonen betydelig.

I en 200T -robotpress dannes det rå aluminiumslegeringsmaterialet nøyaktig til ønsket form og tykkelse. Denne prosessen involverer flere stadier av stempling, bøyning og trimming, hver utført med millimeter perfekt nøyaktighet. Bruken av robotikk sikrer jevn kvalitet og reduserer menneskelig feil, noe som fører til høyere utbytte og lavere produksjonskostnader.

110T-pressen, selv om det er litt mindre kraftig, spiller en avgjørende rolle i å finjustere bolig komponenter. Den håndterer mindre, mer intrikate deler, og sikrer at alle elementene passer sømløst sammen. Dette nivået av detaljorientering er viktig for montering av komplekse ECU -er, CMU -er og CSC, der selv den minste feiljusteringen kan kompromittere funksjonaliteten.

Helt automatiske produksjonslinjer, som inkluderer både 200T og 110T robotpresser, strømlinjeforme hele produksjonsprosessen fra råstoffhåndtering til sluttmontering. Disse linjene er utstyrt med avanserte sensorer og maskinlæringsalgoritmer som overvåker produksjonen i sanntid, og justerer parametere for å opprettholde optimal utgangskvalitet.

Automatisering reduserer også behovet for manuell arbeidskraft, minimerer menneskelig inngripen og dermed risikoen for forurensning eller skade på sensitive komponenter. Resultatet er en raskere, renere og mer pålitelig produksjonsprosess som kan holde tritt med den økende etterspørselen etter bilelektronikk.3